Epoxidharz Boden selbst gemacht – Ratgeber mit Anleitung

Der Epoxidharz Boden ist im Trend, edel und zeitlos zugleich und besonders langlebig. Dies nur um ein paar der Vorteile zu nennen, welche für einen Kunstharzboden sprechen. In diesem Artikel mit integrierter Anleitung erfahren Sie im Detail wie Sie eine Epoxidharz Bodenbeschichtung für Ihren Wohnraum selber machen können.

Table of Contents

- Welche Aspekte sprechen für einen Kunstharzboden?

- Positive Eigenschaften einer Bodenbeschichtung mittels Epoxidharz im Überblick

- Anwendung für verschiedene Böden

- Herausforderungen im Zusammenhang mit Epoxidharzbodenbeschichtungen – Diese Punkte sollten Sie beachten

- Benötigtes Material für eine Bodenbeschichtung aus 2k Epoxidharz

- Vorbereitungen für Bodenbeschichtungen mittels Epoxidharz

- Step-by-Step-Anleitung Boden aus Epoxidharz im Wohnbereich

Welche Aspekte sprechen für einen Kunstharzboden?

Aufgrund seiner Vielzahl an positiven Eigenschaften findet mittlerweile wohl kaum ein anderer Werkstoff in einem so breiten Spektrum Anwendung, wie das Epoxidharz. Beginnend mit der Dusche im Eigenheim über eine Beschichtung dreidimensionaler Bauteile von Terrarien bis hin zur Versiegelung von industriellen Fußböden erfreut sich die Nutzung von Epoxidharz einstimmig an stetig größer werdenden Beliebtheit. Auch für Böden im Bereich Sport kommt Epoxidharz aufgrund seiner positiven Eigenschaften immer häufiger zur Anwendung.

Positive Eigenschaften einer Bodenbeschichtung mittels Epoxidharz im Überblick

- Erhöhter Härtegrad und Abriebfestigkeit

- Unempfindlichkeit gegenüber Schlägen

- Geringe Neigung zu Rissen

- Beständigkeit gegenüber Säuren, Chlorkohlenwasserstoff, Alkohol, Benzin und Mineralöl

- Witterungsbeständigkeit

- Gute Eignung für elektrische Isolierung sowie Kriechstromfestigkeit

- Erschwerte Endzündbarkeit des Epoxidharzes

- Besonders geringer Schwund in der Trocknungsphase

- Erhöhter Genauigkeitsgrad der Maße

- Erhöhter Festigkeitsgrad der Haftung

- Beständigkeit gegenüber UV-Strahlung bei Anwendung einer speziellen Klarlackierung

- Besonders hohe Beständigkeit der Wärmeform

- Optimale thermische Eigenschaften liegen zum Teil bei bis zu 250 Grad Celsius

- Erhöhter Dichtheitsgrad von rund 1,20 Gramm je Kubikzentimeter

Hinweis: Da der Löwenanteil dieser positiven Eigenschaften allerdings erst mit der vollständigen Aushärtung der Bodenbeschichtung gewährleistet werden kann, ist bei der Nutzung von Epoxidmasse insbesondere auf die penible Einhaltung der vorgegebenen Trocknungs- und Aushärtungsphase zu achten.

Um die positiven Eigenschaften noch zusätzlich zu verstärken, bieten sich zahlreiche Möglichkeiten. Beispielsweise kann Glasfasergewebe in das flüssige Harz eingebettet werden, um den Festigkeitsgrad des getrockneten und vollständig ausgehärteten Epoxids zusätzlich zu erhöhen. Bestenfalls erlangt das Epoxidharz der Bodenbeschichtung dadurch eine ähnliche Festigkeit wie Stahl. Im Vergleich dazu weist das Epoxidharz allerdings ein wesentlich geringeres Gewicht auf und ist insbesondere absolut frei von jeglicher Art von Korrosion.

Anwendung für verschiedene Böden

Die folgenden Anwendungen eignen sich für eine Bodenbeschichtung mit Epoxydharz:

- Edle Kunstharz-Wohnzimmerböden mit Betoneffekt, matt oder spiegelglänzend ergeben unzählige gestalterische Möglichkeiten

- Auch die Küche profitiert von der Widerstandskraft des Zweikomponenten-Systems

- Böden im Bad sind aufgrund der Widerstandskraft und Wasserresistenz optimal geeignet

- Duschwannen, welche wasserdicht sein müssen, können ebenfalls mit Epoxy erstellt werden

- Auch im Wintergarten sind Epoxidharzböden sehr gut geeignet und pflegeleicht

- Kellerböden können entweder mit einer Epoxidharzfarbe bemalt, aber auch gegossen werden

Herausforderungen im Zusammenhang mit Epoxidharzbodenbeschichtungen – Diese Punkte sollten Sie beachten

Trotz aller positiven Aspekte ist die Anwendung von Epoxidharz auch mit negative Eigenschaften verbunden. Im Vergleich ist das Ausmaß an negativen Aspekten allerdings recht kurz gehalten.

- Keine vollständige Lichtechtheit

- Beständigkeit gegenüber hochkonzentrierten Säuren ist nicht gewährleistet, im Wohnbereich ist dies jedoch vernachlässigbar

- Hervorrufung von Hautausschlägen und Entzündungen im flüssigen Zustand bei der Verarbeitung

Benötigtes Material für eine Bodenbeschichtung aus 2k Epoxidharz

Für die Bodenbeschichtung gibt es spezielle Produkte, welche für diese Anwendung entwickelt wurden.

1. Ausbessern von Schadstellen

Schadstellen sollten sie vorher ausbessern, damit der Untergrund ausnivelliert ist. Dazu verwenden sie optimalerweise einen speziellen Reparaturmörtel.

2. Grundierung für den Kunstharzboden

Bei beinahe allen Untergründen sollten Sie zuerst eine Grundierung aufbringen. Dies verhindert, dass das aufgebrachte Epoxidharz bei saugenden Untergründen einsinkt und eine unebene Oberfläche hinterlässt.

3. Das geeignete Epoxidharz für die Bodenbeschichtung

Das passende Produkt für die eigentliche Beschichtung des Bodens ist wichtig für ein erfolgreiches Projekt. Nutzen Sie dazu unbedingt speziell entwickelte Produkte, welche für diese Anwendung ausgelegt sind. Es gibt sie entweder als bereits eingefärbte, aber auch als farblose Gebinde, wobei die Qualität sehr wichtig ist.

4. Farbpaste, Deko-Flakes und Glas-Granulat

Für das Einfärben des Harzes sollte eine geeignete Farbe verwendet werden. Zusätzliche farbige Akzente können mit Dekoflakes erreicht werden, die ins noch feuchte Hars gestreut werden. Glasgranulat ist insbesondere dafür geeignet, den Untergrund rutschfest zu machen.

5. Werkzeuge und Hilfsmittel

Das Auftragen von Epoxidharz funktioniert am besten mit einer Beschichtungswalze.

Für das Auftragen von Epoxidharz ist ein spezieller Entlüftungsroller notwendig, welcher enthaltene Luftblasen beim darüberfahren entfernt und für die finale Feinverteilung sorgt.

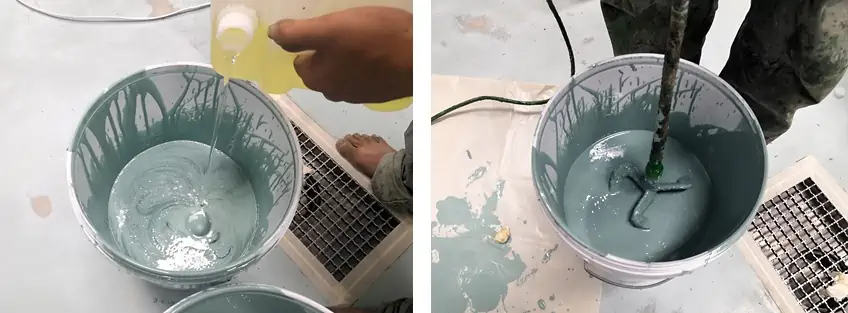

Für das Mischen der beiden Komponenten benötigen Sie eine Bohrmaschine mit einem Rühraufsatz, um beide Komponenten mehrere Minuten bei einer Umdrehung von ca. 400 pro Minute sorgfältig zu mischen

6. Arbeitssicherheit

Bei der Arbeit mit Epoxidharz sollten Sie ihrer Gesundheit einige Sicherheitsmassnahmen einhalten. So gehört das Tragen von Nitrilhandschuhen sowie einer Schutzbrille zu den absoluten Basics. Für den Schutz vor austretenden Dämpfen sollten Sie zusätzlich eine Atemschutzmaske mit Gasfilter tragen.

Vorbereitungen für Bodenbeschichtungen mittels Epoxidharz

Grundsätzlich gilt: Je sorgfältiger die vorbereitenden Maßnahmen vorgenommen werden, desto besser wird anschließend das Ergebnis Ihrer Bodenbeschichtung.

Zu Beginn Ihrer Beschichtungsarbeiten ist der gegenwärtige Zustand Ihres Bodens zu analysieren. Sollte dieser bereits Risse und Rillen in seiner Struktur aufweisen, empfiehlt sich, diese vorab mithilfe einer Feinspachtel zu füllen und gründlich zu schließen. Die Versiegelung erfolgt mittels einer speziellen Spachtelmasse, welche in nahezu jedem Baumarkt erhältlich ist. Idealerweise erfolgt nach der vollständigen Trocknung und Aushärtung der Spachtelmasse noch die Abschleifung Ihres Bodens.

Ergänzend ist vor der eigentlichen Bodenbeschichtung mit Epoxidharz die Auftragung einer speziellen Grundierung ratsam. Diese ist darauf ausgerichtet, dem Boden seine Saugfähigkeit zu entziehen und sicherzustellen, dass die Farbe nicht durch den Boden sickern kann. Folglich können Sie den Farbverbrauch gering halten.

Tipp: Sowohl für die Epoxidharz-Grundierung als auch für die Beschichtungsmasse selbst ist eine Bohrmaschine oder ein elektrisches Rührwerk mit einer Geschwindigkeit von 300 bis 400 U/Min. zum Vermischen der Komponenten erforderlich. Ratsam ist außerdem auf die Nutzung von Produkten des gleichen Herstellers, um sicher zu gehen, dass diese vollständig miteinander kompatibel sind.

Step-by-Step-Anleitung Boden aus Epoxidharz im Wohnbereich

Schritt 1: Anmischen vom Resin – Diese Punkte sind unbedingt zu beachten

Einer der wesentlichsten Aspekte bei der Verarbeitung von Epoxidharz mit zwei Komponenten ist die Einhaltung des empfohlenen Mischverhältnisses von Harz und Härter. Hierbei ist auf eine sorgfältige Arbeitsweise nach Herstellerangaben zu achten, um jegliche Form von Abweichungen zu vermeiden.

Das erforderliche Mischverhältnis kann von Herstellern entweder in Form einer prozentuellen Angabe oder in Form eines Verhältnisses vorgegeben werden. Im Rahmen von 1,5 Prozent bis hin zu einem Mischverhältnis von 1:1 ist dabei nahezu jede Form denkbar. Wird dem Epoxidharz zu wenig Härter beigemischt, kann als mögliche Ungereimtheit beispielsweise eine nicht vollständige Aushärtung der Bodenbeschichtung auftreten. Andernfalls kann eine zu große Menge an Härter dazu führen, dass der Boden dadurch spröde und porös wird. Viele Hersteller bieten bereits eine Lieferung der richtigen Dosierung an. Dies bietet eine optimale Möglichkeit, aufkommende Probleme aufgrund eines falschen Mischverhältnisses zu umgehen.

Wie bereits zuvor erwähnt, sollte unbedingt auf die Einhaltung der Produktreihe geachtet werden. Folglich sollten keinesfalls zwei Produkte von unterschiedlichen Herstellern miteinander vermischt werden. Auch wenn das vorgegebene Mischverhältnis für eines der beiden Produkte zutreffend ist, gilt dies mit großer Sicherheit umgekehrt für das andere Produkt nicht. Wird die Einhaltung der Produktreihe missachtet, kann auch hier eine nicht vollständige Aushärtung der Epoxidharzmischung auftreten. Neben der Konsistenz kann ebenso die Farbe des fertigen Produkts Schwachstellen aufweisen. Bestenfalls wird das Ergebnis der Bodenbeschichtung nur milchig und trüb, schlimmstenfalls kann es zu ungleichmäßigen gelblichen oder gar bläulichen Verfärbungen des Epoxidharzes kommen.

Um die Epoxidharzbeschichtung für Ihren Boden anzumischen, ist zunächst das farbige Harz als sogenannte Stammkomponente in einen separaten Behälter zu geben und kurz durchzurühren. Im Anschluss wird der Härter derselben Produktreihe im vorgegebenen Verhältnis demselben Behälter beigemengt. Um beide Komponenten miteinander zu vermischen, ist eine Bohrmaschine oder ein elektrisches Rührwerk mit der empfohlenen Geschwindigkeit von 300 bis 400 U/Min. zu verwenden.

Schritt 2: Auftragen der einzelnen Epoxidharzbeschichtungen auf den Boden

Das Auftragungsverfahren der fertigen Mischung an Epoxidharzmasse ähnelt der Vorgehensweise beim Streichen von Wänden und erfolgt ebenfalls mithilfe einer Rolle. Aus diesem Grund wird diese Art von Beschichtung auch als Rollbeschichtung bezeichnet. Für eine sorgfältige Auftragung der Epoxidharzmischung ist unbedingt darauf zu achten, dass die verwendete Rolle frei von Flusen und Staub ist. Ähnlich wie beim Wandanstrich empfiehlt sich auch hier ebenfalls die Auftragung von zwei Schichten für eine optimale Deckkraft. Zwischen dem Auftragungsverfahren beider Schichten ist eine Trocknungs- und Aushärtungszeit von zumindest 24 Stunden zu beachten.

Bilder: Salamatik / andrey gonchar – stock.adobe.com

Schritt 3: Einstreuung von dekorativen Elementen wie Steinen, Flakes oder Chips in die Epoxidharzmasse

Mithilfe von dekorativen Steinelementen lassen sich tolle Muster in die Bodenbeschichtung mittels Epoxidharz integrieren. Bei dieser Methode werden einfach Steine in unterschiedlichen Farben oder Körnungen zum Teil in ein Raster gezogen. Dieses Raster wird dann rechtzeitig wieder aus der Beschichtung gezogen, bevor die Trocknungs- und Aushärtungsphase abgeschlossen ist.

Für entsprechende Kunstwerke in Ihrer Bodenbeschichtung sollten Sie jedoch den Rat eines Fachmannes in Anspruch nehmen, um Ungereimtheiten zu umgehen. Ungeübten Heimwerkern fehlt es oft am notwendigen Feingefühl, das Raster zum richtigen Zeitpunkt wieder aus der Bodenbeschichtung herauszuziehen.

Aufgrund fehlender Erfahrung kann es ansonsten dazu führen, dass sich die beiden Farben nicht vollständig miteinander verbinden. Dadurch entstehen mitunter Fugen, durch welche später Feuchtigkeit unter die Bodenbeschichtung eintreten kann. Ein weiteres Risiko bildet die mögliche Entstehung von Unebenheiten auf der Oberfläche. Diese entstehen, wenn sich die Steinmasse bereits in der Beschichtung abgebunden hat.

Eine weitere Möglichkeit für einen besonderen Kontrast bieten farbige Deko-Chips. Diese sind einfach unmittelbar nach der Auftragung der letzten Beschichtung in die feuchte Epoxidharzmasse einzustreuen. Die Deko-Chips tauchen daraufhin in das Harz ein, sodass schlussendlich nur die obere Kante an der Oberfläche der Bodenbeschichtung bleibt.

Um keine Fußabdrücke in der noch nicht ausgehärteten Beschichtung zu hinterlassen, ist die Anwendung von speziellen Nagelschuhen erforderlich.

Sollte eine einfarbige aber dennoch rutschfeste Bodenbeschichtung erwünscht sein, kommt der Einsatz von Glasperlen zur Anwendung. Diese sind mit der Konsistenz feiner Salzkörner vergleichbar und werden ebenso wie die Deko-Chips unmittelbar nach der Auftragung der letzten Beschichtung in die feuchte Epoxidharzmasse eingestreut.

Da diese jedoch nur bis zur Hälfte in das Harz eintauchen, wird eine spezielle Rutschhemmung der Bodenbeschichtung erzielt. Die verwendete Menge an eingestreuten Glasperlen hat dabei Einfluss auf das entsprechende Ausmaß der Rutschfestigkeit.

Schritt 4: Versiegelung des Kunstharzbodens

Nach einer vollständigen Trocknung und Aushärtung weist das Epoxidharz eine ungewöhnlich hohe Haltbarkeit auf. Jedoch ist diese Art von Bodenbeschichtung nicht vollkommen lichtbeständig. Folglich kann es zu Vergilbungen kommen, sollte kein spezieller Klarlack aufgetragen werden.

Selbst eine Einfärbung mithilfe von speziellen Abtönfarben oder Farbpigmenten kann keine völlige Lichtechtheit der Bodenbeschichtung gewährleisten. Um sowohl eine Lichtbeständigkeit als auch einen optimalen Glanz zu erreichen, empfiehlt sich eine anschließende Versiegelung der Bodenbeschichtung.

Dabei wird eine weitere Schicht eines transparenten Epoxidharzes aufgetragen. Dadurch kann die Stabilität des Bodens nochmals erhöht werden, was eine zusätzliche Resistenz gegenüber Kratzern und anderen Einflüssen wie beispielsweise Kaminfunken bewirkt. Auch die Witterungsbeständigkeit der Bodenbeschichtung wird nochmals gestärkt. Der entstehende Glanz des transparenten Epoxidharzes rundet die Vorteile der Anwendung ab.

Bilder: Chinnabanchon9Job, Bannafarsai_Stock / shutterstock.com

Schritt 5: Vollständige Einhaltung der Trocknungs- und Aushärtungsphase

Aufgrund der Tatsache, dass die Einhaltung der Trocknungs- und Aushärtungsphase bei der Beschichtung mittels Epoxidharz einen wesentlichen Einfluss auf das Ergebnis hat, ist die entsprechende Zeitspanne nochmals explizit hervorzuheben. Je nach Hersteller bedarf es einer Trocknungszeit von bis zu 24 Stunden je Schicht.

Daraufhin folgt die Aushärtungsphase der Bodenbeschichtung. Bis das Harz wirklich seine vollkomme Belastungsfähigkeit erreicht, kann eine Zeitspanne von bis zu 7 Tagen erforderlich sein. Detaillierte Hinweise im Rahmen der Trocknungs- und Aushärtungszeiten entnehmen Sie bitte der entsprechenden Herstellerangabe.

Schritt 6: Pflege und Reinigung der fertigen Bodenbeschichtung mit Epoxidharz

Durch die Verwendung kommt es im Lauf der Zeit unausweichlich zu Abnutzungserscheinungen, Verschleiß und eventuellen Verfärbungen der Bodenbeschichtungen. Vor allem Schmutz in körniger Konsistenz hat eine erhöhte Scheuerwirkung auf die Beschichtungsoberfläche und kann irreparable Beschädigungen hervorrufen.

Sowohl aus hygienischen als auch aus substanzerhaltenden Gründen bedarf jede Bodenbeschichtung einer speziellen Reinigung und Pflege. Im Rahmen der Bauphase sollte der Boden mithilfe einer entsprechenden Abdeckung vor Schäden geschützt werden. Zudem empfiehlt sich begleitend zur Bauphase eine regelmäßige Reinigung, um Sand, Staub und ähnliche Verschmutzungen sorgfältig zu entfernen.

Nach Abschluss der Bauphase gilt vor allem die Vermeidung von Weißbruch aufgrund von scharfkantiger mechanischer Belastung der Bodenbeschichtung. Dieser kann beispielsweise durch spezielle Filzgleiter an Stuhlbeinen oder weichen Rollen an Stühlen und Schränken entgegengewirkt werden.

Im Allgemeinen ist bei einer Bodenbeschichtung mit Epoxidharz zu beachten, dass hellere Farbtöne einen höheren Reinigungsbedarf erforderlich machen.

Gerade bei Beschichtungen mit einen hohen dekorativen Anspruch ist ersichtlich, dass rund 85 Prozent der Verschmutzung über das Schuhwerk ins Innere des Gebäudes gelangt. Durch die spezielle Anwendung von sogenannten Sauberlaufzonen kann dieser Verschmutzung effektiv entgegengewirkt werden.

Somit kann nicht nur das Ausmaß an Kosten für die anfallende Reinigungen reduziert werden, sondern gleichzeitig auch die Optik der Bodenbeschichtung erhalten und die entsprechende Lebensdauer verlängert werden. Während sich im Außenbereich vor allem Rostgitter als Sauberlaufzonen vor der Haustüre bewährt haben, kommen im Inneren des Eingangsbereichs in erster Linie textile Läufer oder Matten zum Einsatz.